Lagenweise Schlickerdeposition (LSD)

Lagenweise Schlickerdeposition (LSD)

Autor / Gate Keeper

- Prof. Dr. Jens Günster

- Bundesanstalt für Materialforschung und –prüfung (BAM)

Fachbereichsleiter FB 5.4

"Keramische Prozesstechnik und Biowerkstoffe"

www.bam.de

- Unter den Eichen 44-46

D - 12203 Berlin

T: + 49 30 8104-1540

F: + 49 30 8104-1547

M: +49 151 1749 2104 - E-Mail: jens.guenster@bam.de

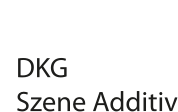

Bei pulverbasierten Verfahren werden Pulverschichten, Schichtdicke typisch zwischen 30 und 100µm, mittels einer Rakeleinheit aufeinander gestrichen. In jeder dieser Schichten werden mittels lokalem Aufbringens eines Binders oder mittels lokalem Schmelzen durch einen Laserstrahl die Pulverpartikel verbunden. Im Wesentlichen setzt sich der Prozess aus drei Prozessschritten zusammen: (I) Auftragen des Pulvers zu einer dünnen homogenen Schicht definierter Dicke, (II) Schreiben der Schichtinformation des computeranimierten und in Schichten zerlegten Modells in die obere Pulverlage mittels Bindereintrag oder Laserstrahlung und schließlich nach mehrmaliger konsekutiver Wiederholung beider Schritte, (III) Herauslösen des aufgebauten Bauteils aus dem unbehandelten losen Pulver, welches das Bauteil umgibt, dem Pulverbett [1-6].

Abbildung 1: Schemadarstellung einer Anlage zur pulverbasierten additiven Fertigung am Beispiel des 3D Drucks

Die binderbasierten Pulververfahren wurden am Massachusetts Institute of Technology in Cambridge, USA und die laserbasierten an der University of Texas in Austin, USA Ende der 1980er bzw. Anfang der 1990er Jahre entwickelt und als 3D Druck bzw. Selektives LaserSintern (SLS) bezeichnet [7, 8]. Beide Verfahren haben heute ihren festen Platz zwischen den mittlerweile zahlreichen Additiven Fertigungsverfahren gefunden und gehören bezüglich Anzahl der gefertigten Bauteile sicherlich zu den führenden Verfahren.

Grundsätzlich sind pulverbasierter 3D Druck und Selektives Lasersintern für alle drei Werkstoffklassen, polymere, keramische und metallische Werkstoffe, geeignet. Für das Auftragen von Schichten ist eine gute Rieselfähigkeit der Pulver gefordert, was bei keramischen Pulvern eine Mindestpartikelgröße von ca. 30 µm erfordert. Bei Pulvern mit zu feinen Partikeln sind die adhäsiven Kräfte zwischen den Partikeln vergleichbar groß wie die Kräfte, die durch die Gravitation auf die Partikel wirken, was einem gleichmäßigen Rieseln und somit einem gleichmäßigen Schichtaufbau entgegenwirkt. Die Verwendung von feinen Pulvern hat jedoch Vorteile, wie z.B. die Möglichkeit dünnere Schichten aufzubauen, was eine höhere Genauigkeit im Aufbau der Teile bedeutet oder eine bessere Sinteraktivität keramischer Pulver.

Neben der nötigen minimalen Partikelgröße besteht für keramische Werkstoffe ein wesentliches Problem der pulverbasierten Verfahren in der Tatsache, dass das Pulverbett eine zu geringe Dichte besitzt. Dies bringt grundsätzlich zwei Nachteile mit sich: zum einen verhindert eine zu geringe Packungsdichte des Pulvers den Aufbau kompakter Grünkörper und letztlich deren Sinterung zu einer dichten Keramik, zum anderen wird im Aufbauprozess das Bauteil durch das Pulverbett nicht ausreichend gestützt. Beim Auftragen einer neuen Pulverschicht kann eine bereits aufgebaute Teilstruktur im Pulverbett verschoben werden, was zu Defekten in der Struktur bis hin zum vollständigen Verlust der Struktur führt. Aus diesem Grunde ist neben dem Aufbau des zu fertigenden Bauteils im Allgemeinen der Aufbau von sogenannten Supportstrukturen gefordert. Diese Supportstrukturen verankern das Bauteil mit der Bauplattform und fixieren es somit im Koordinatensystem des Bauraums der Anlage. Das Entfernen der Supportstrukturen stellt nach dem eigentlichen additiven Fertigungsprozess einen zusätzlichen Prozessschritt dar, der zeitaufwendig und kaum zu automatisieren ist, und daher einer autonomen Fertigung, wie sie durch die Additive Fertigung realisiert werden kann, entgegen steht.

Die Verwendung von keramischen Schlickern in der additiven Fertigung erlaubt hingegen die Verwendung feinster keramischer Partikel, eine hohe Packungsdichte und die Generierung eines Pulverbetts mit hoher Festigkeit. Die Verfahren, die keramische Schlicker verwenden, unterscheiden sich grundsätzlich je nach Funktion des Schlickers: entweder wird die flüssige Phase des Schlickers verfestigt, so dass ein Bauteil aus verfestigtem Schlicker und keramischen Partikeln entsteht. Im Falle der Stereolithographie (siehe Beitrag Stereolithographie, IKTS, Dr. Tassilo Moritz) ist der Schlicker ein lichtaushärtender Kunststoff, z.B. ein Acryl-, Epoxid- oder Vinylesterharz. Oder die flüssige Suspension dient nur zum Auftrag von Pulverschichten, wobei die flüssige Phase vor der lokalen Konsolidierung des Pulvers durch Einbringen eines Binders oder Laserstrahlung verdampft wird. Dieses Verfahren wird als Lagenweise Schlickerdeposition (LSD) (engl.: Layerwise Slurry Deposition) bezeichnet.

Beschreibung der LSD Technologie

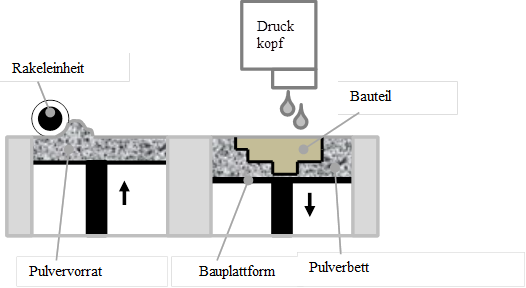

Bei der Lagenweisen Schlickerdeposition (LSD) handelt es sich um ein Verfahren zum Stapeln dicht gepackter Pulverschichten, die mittels selektivem Lasersintern (SLS) oder 3D Druck zu einem Bauteil konsolidiert werden können.

Der LSD Prozess ist eine logische Erweiterung der pulverbasierten Verfahren. Anstatt ein trockenes Pulver in dünnen Schichten auszubreiten, wird Keramikschlicker verwendet, um die Packungsdichte des Pulvers im Pulverbett zu erhöhen. Bereits in ihrem bahnbrechenden Patent von 1993 „Three-dimensional printing techniques“ [7] schlugen Sachs et al. die Verwendung von partikulären Suspensionen vor, um die gewünschte gleichmäßige Ausbringung feinster Pulver bei der erforderlichen Packungsdichte der Partikel zu erreichen. In einem 1998 von Sachs et al. eingereichten Patent [9] wird der Einsatz von keramischen Schlickern zum schichtweisen Aufbau eines Pulverbetts genau beschrieben. Das Hauptproblem zu jener Zeit war jedoch das Aufbringen von gleichmäßigen Schichten mit glatter und ebener Oberfläche. Seitdem wurden Technologien entwickelt, mit denen es möglich ist, wiederholt dünne Schichten von Keramikschlicker aufzubringen, um Pulverbetten mit hoher Packungsdichte keramischer Partikel zu erzeugen.

Abbildung 2: Schemadarstellung der Lagenweisen Schlickerdeposition.

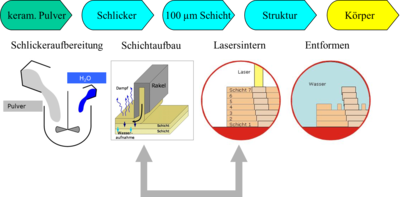

Entsprechend der Schemadarstellung wird beim LSD Prozess eine flüssige Suspension aus Keramikteilchen als dünne Schicht vergleichbar dem Foliengießen mittels einer Rakel ausgebracht, wobei in dieser Schicht ein Scherben vergleichbar mit dem Schlickergießen gebildet wird. Beim Schlickergussprozess kommt der Schlicker in Kontakt mit einem porösen Körper, der Gussform. Wenn eine Suspension die Gussform benetzt, ziehen die Kapillarkräfte die flüssige Phase der Suspension in die poröse Form und die Partikel der Suspension bilden einen Grießscherben an der Oberfläche der Form. Die Kinetik der Gussbildung läuft nach einem Wurzel-Zeit-Gesetz ab, d.h. die Dicke des Grußscherbens wächst proportional zur Quadratwurzel der Zeit. Bei dem Prozess der Lagenweisen Schlickerdeposition (LSD) wird die Gussform durch die zuvor aufgebrachten und getrockneten Schichten gebildet. Beim Schlickergießen entstehen Grünkörper mit Dichten, die über 60 % theoretischer Dichte (TD) liegen können. Zudem wird durch den wiederholten Gießprozess eine gute Verbindung der einzelnen Schichten sichergestellt. Die Scherbenbildung beginnt sobald der Schlicker in Kontakt mit bereits aufgebrachten und getrockneten Schichten kommt. Daher muss die Geschwindigkeit der Rakel beim Auftragen einer Schicht in Bezug auf die trocknen Schichten hoch genug sein, damit Gussscherben und Rakelunterkannte nicht kollidieren. Andererseits erfolgt die Schichtaufbringung bei zu hoher Geschwindigkeit der Rakel nicht gleichförmig, da Scherspannungen innerhalb der Suspension ein inhomogenes Aufbringen bewirken.

Abbildung 3: Schichtauftrag mittels Schlicker. Der Schichtauftrag enthält Komponenten des Foliengießens und des Schlickergusses.

Für kommerzielle Silikatkeramikschlicker wird üblicherweise eine Geschwindigkeit der Rakel von 50 mm/s gewählt. Bei technischer Keramik kann die Scherbenbildungsrate deutlich höher sein und die Geschwindigkeit der Rakel muss auf mindestens 100 mm/s erhöht werden.

Literaturstellen

- 1 ASTM Standard F2792, Standard Terminology for Additive Manufacturing Technologies, ASTM International, West Conshohocken, PA, 2012, (2012).

- 2 I. Gibson, D.W. Rosen, B. Stucke, "Additive manufacturing technologies", ISBN 978-1-4939-2113-3, Springer, 2015.

- 3 T. Wohlers and T. Caffrey, “Additive manufacturing and 3D printing state of the industry annual worldwide progress report. 2014”, Wohlers Assoc., (2013).

- 4 N. Travitzky, A. Bonet, B. Dermeik, T. Fey, I. Filbert-Demut, L. Schlier, T. Schlordt, and P. Greil, “Additive Manufacturing of Ceramic-Based Materials”, Adv. Eng. Mater., 16 [6] 729–754 (2014).

- 5 J. Deckers, J. Vleugels, and J.-P. Kruth, "Additive manufacturing of ceramics: A review", J. Ceram. Sci. Tech., 05 [04] 245-260 (2014).

- 6 Andrea Zocca, Paolo Colombo, Cynthia M. Gomes, Jens Günster: Feature Article "Additive Manufacturing of Ceramics: issues, potentialities and opportunities", J. Am. Ceram. Soc. 98 [7] (2015) 1983–2001.

- 7 E.M. Sachs, J.S. Haggerty, M.J. Cima, and P.A. Williams, Inventors; Massaschussets Institute of Technology, Assignee. Three-dimensional printing techniques. US Patent 5,204,055; April 20; US Patent 5,204,055, 1993.

- 8 C.R. Deckard, Inventor; Board of Regents, The University of Texas System,Assignee. Method and apparatus for producing parts by selective sintering. US Patent 4,863,538; September 5; 1989.

- 9 Sachs et al., Inventors; Massaschussets Institute of Technology, Assignee. Jetting layers of powder and the formation of fine powder beds thereby. US Patent 6,596,224; June 12; 1998

Internetlinks

Ein Film zum LSD Prozess ist unter folgendem Link zu finden:

-

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

Webmeeting / Webkonferenz | 02.05. - 02.05.2022

AKK-Frühjahrstagung 2022 -

Ausschuss / Arbeitskreis | 14.06.

Ausschuss / Arbeitskreis | 14.06.

2. Mitgliederversammlung des Anwenderkreises Keramische Additive Fertigung in der DKG (AKF) -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

FDKG-Hauptversammlung 2022 mit Vorstandswahl (Wahlperiode 2022-24) -

Webmeeting / Webkonferenz | 17.06.

Webmeeting / Webkonferenz | 17.06.

DKG-Hauptversammlung 2022 -

Ausschuss / Arbeitskreis | 21.06. - 22.06.2022

Ausschuss / Arbeitskreis | 21.06. - 22.06.2022

AK Keramische Membranen im DKG/DGM GA HLK